© Nataliya Hora - stock.adobe.com

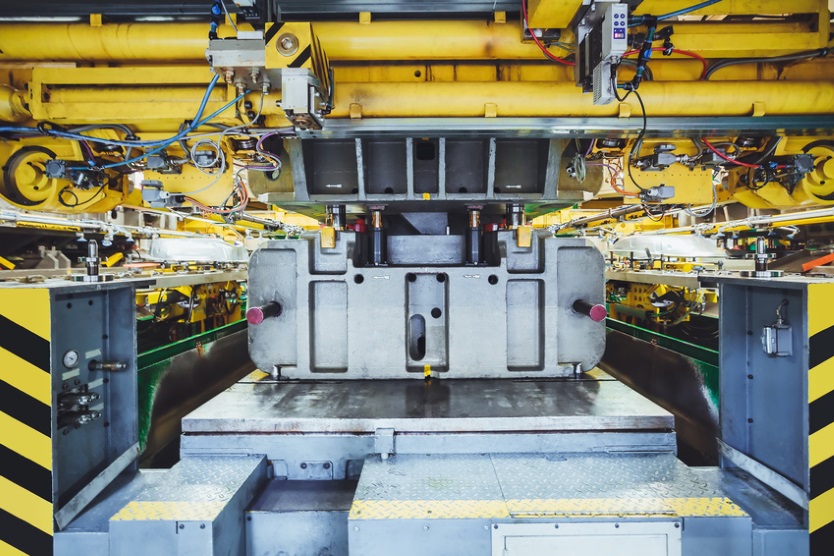

In produzierenden Unternehmen werden häufig ölhydraulische Systeme für den Antrieb von Umform- und Fertigungsmaschinen, beispielsweise Pressen oder Stanzen, verwendet. Anwendungen reichen hierbei vom Formen von Fliesen vor dem Brennen, Pressen von Gussformen und -kernen in der Gießerei bis zum Stanzen von Blechen in der Metallindustrie. Werden in Unternehmen Effizienzanalysen durchgeführt, liegt der Hauptfokus zunächst jedoch bei den Querschnittstechnologien, wie die innerbetriebliche Wärme-, Kälte- oder Druckluftversorgung. Weiterhin werden die Hauptproduktionsprozesse, wie beispielsweise in Unternehmen der Keramikindustrie das Brennen der Fliesen, als wesentliche Energieverbraucher untersucht. Vorgelagerte Prozesse oder Nebenprozesse, wie beispielsweise das in Form bringen der Fliesen mit Hilfe von Pressen vor dem Brennprozess, stehen selten im Fokus der Untersuchungen. Jedoch schlummern auch hier wesentliche Optimierungspotentiale. Ein zu hoch eingestellter Druck, drosselnde Querschnitte in den Anschlussleitungen, mangelnde Beachtung des Volumenstrombedarfs oder der Einschaltdauer, sowie eine ungünstige Verbraucherregelung verringern die Effizienz des gesamten Systems.

Optimierungspotenziale und mögliche Effizienzmaßnahmen

Betrachtet sei ein Ölhydrauliksystem für einen Pressprozess. Das System arbeitet zyklisch, wobei ein Zyklus aus einer 120 Sekunden dauernden Lastphase, in der das Werkstück gepresst wird, sowie einer 90 Sekunden langen Entlastungsphase, in der das Werkstück entnommen und das Werkzeug für den nächsten Pressvorgang vorbereitet wird, besteht. In der Entlastungsphase oder Pause zirkuliert das Hydrauliköl über ein Drei-Wege-Ventil im Bypass am Ölhydraulikzylinder der Presse vorbei im Kreislauf. Die Pumpe läuft in dieser Zeit weiter. Die Stromaufnahme des Motors der Pumpe reduziert sich in dieser Phase, da sich der Druck im System durch die Bypass-Schaltung verringert. Durch eine Messung der Stromaufnahme über mehrere Zyklen wurde ermittelt, dass der Motor in der Pausenphase rund 30 % des Nennstrombedarfs aufnimmt. In der Lastphase schwankt die Stromaufnahme und beträgt im Mittel rund 60 % des Nennstrombedarfs. Durch den Einsatz von Frequenzumformern kann der Strombedarf des Motors in der Entlastungsphase weiter auf bis zu 10 % des Nennbetriebs gesenkt werden. Hierdurch können jährlich rund 18 % des Strombedarfs für die Hydraulikantriebe eingespart werden.

Projektidee

Ein Unternehmen betreibt 25 Pressen mit einer elektrischen Anschlussleistung von insgesamt 800 kW und einem jährlichen Stromverbrauch von rund 1.500 MWh. Die Motoren des Ölhydrauliksystems der Pressen sollen mit Frequenzumformern ausgerüstet werden. Durch die Maßnahmenumsetzung ergeben sich Stromeinsparungen in Höhe von jährlich 270 MWh. Dies entspricht einer Reduktion der CO2-Emissionen von rund 145 t CO2 pro Jahr.

Kosten für die Umsetzung:

- Investitionskosten für die Effizienzsteigerung des Ölhydrauliksystems (Frequenzumformer, Ergänzungen Regelkreis Ölhydraulik) von rund 140.000 €,

- Investitionsnebenkosten (für Installation, Messtechnik und Inbetriebnahme) in Höhe von 60.000 €

- und damit in Summe Investitionsgesamtkosten in Höhe von 200.000 €.

Von diesen Kosten können im Förderwettbewerb Energieeffizienz bis zu 50 % gefördert werden. Die tatsächliche Höhe der jeweils förderfähigen Kosten hängt letztlich davon ab, welchen Anteil an den Gesamtinvestitionskosten die effizienzbezogenen Kosten (Investitionsmehrkosten und -nebenkosten) aufweisen.

Ausführliche Hinweise zur Berechnung der Investitionsmehrkosten finden sich im Merkblatt "Allgemeine Hinweise zur Antragstellung" (PDF, 966 KB), welches unter "Mitmachen" und "Antragsstellung" auf den Webseiten des Förderwettbewerbs Energieeffizienz abrufbar ist.

Grundlegendes Kriterium für die Zulassung zum Förderwettbewerb Energieeffizienz ist, dass die Amortisationszeit des Projektes, berechnet aus den effizienzbezogenen Investitionskosten und der Summe der eingesparten Energiekosten, mindestens vier Jahre beträgt.

Durch die Effizienzmaßnahmen können rund 270 MWh Strom jährlich eingespart werden. Bei einem Strompreis von 0,15 €/kWh amortisiert sich die Effizienzmaßnahme ohne Förderung nach knapp fünf Jahren, mit maximaler Förderung bereits nach zweieinhalb Jahren.

Das zentrale Kriterium für die Förderentscheidung im Wettbewerb ist die je Fördereuro erreichte CO2-Einsparung pro Jahr (Fördereffizienz). Diese liegt im beschriebenen Projekt bei der maximal möglichen Fördersumme von 100.000 € (50 % Förderquote) und einer erwarteten Einsparung von 145 t CO2 pro Jahr bei etwa 690 € pro t CO2 und Jahr. Der Antragsteller kann aber selbst entscheiden, ob er eine geringere Förderquote wählt, somit seine Fördereffizienz verbessert und dadurch die Chancen im Wettbewerb um die Fördermittel erhöht.